Рис. X-Stream Measurements Steel Corp., CTS

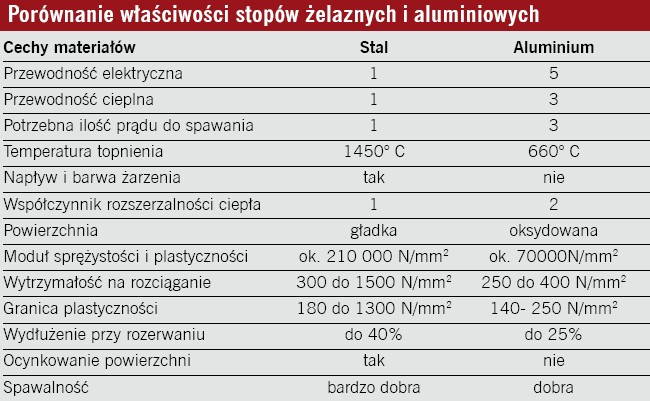

Еще более десятка лет назад железные сплавы, как основной материал для изготовления кузовов автомобилей, конкурировали с алюминием. В настоящее время используются преимущества обоих.

Следствием сосуществования стальных и алюминиевых элементов в одной и той же конструкции автомобиля является радикальное изменение традиционных методов их комбинирования как при производстве кузовов, так и при их последующем ремонте. Это также объясняется значительным прогрессом в области металлургии чугуна, благодаря которому вместо универсальных ранее долговечных листов появились различные применения стали высокой, высокой и сверхвысокой прочности.

Это позволило значительно снизить собственный вес транспортного средства, и следующим шагом на этом пути стала рационализация потребления этих улучшенных материалов, полученных путем дифференциации их толщины, соответствующей местным нагрузкам. Результат этих стремлений сегодня изготовленные на заказ заготовки или сборные конструкционные элементы, состоящие из множества деталей из листового металла различной толщины и прочности, а иногда даже из разнородных материалов, например из стали и алюминиевых сплавов. Их соединения получаются с помощью лазерной сварки или резистивной линейной сварки в сочетании с совместным прессованием. Часто в технологическом процессе используется упрочнение стальных листовых поверхностей путем спекания (отверждение в печи).

Чтобы защитить от коррозии, эти сборные конструкции обычно защищены при изготовлении постоянными покрытиями из цинка, нанесенными пожарным или электролитическим способом, или из оцинкованного сплава цинка и железа. Альтернативным методом, особенно в случае алюминиевых поверхностей, является грунтовка погружением антикоррозионными грунтовками (например, фосфатом), затем сушат при температуре около 170 ° С.

Кроме того, алюминиевые элементы кузова больше не изготавливаются из стандартных рулонных материалов, а применяются в способах литья путем инжекции жидкого металла в формы, соответствующие определенным профилям и тонкостенным оболочкам.

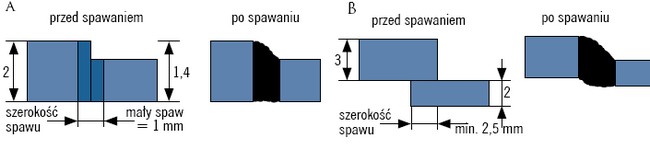

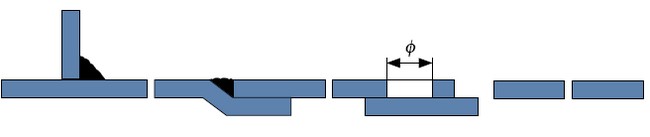

Соединительные плиты с неравномерной толщиной:

A - лазерная сварка, B - дуговая сварка

Материальная структура тела

Специфика конструктивных деталей современных автомобильных кузовов, описанная выше, делает невозможным их сочетание с преимущественно прежним методом точечной сварки. Вместо сварки в процессе производства и ремонта используются газовая сварка, клепка, резьбовые соединения и, чаще всего, склеивание. Это также относится к цельностальным конструкциям и относительно редким алюминиевым сплавам (например, Audi A8 и Audi A2).

Будущее решение представляется гибридной конструкцией, в которой несущие элементы (панель пола, стрингеры, пороги, опоры и их конструктивные элементы) изготавливаются из очень прочных стальных заготовок, а также элементов крышки (крышки двигателя и багажника, брызговики, дверные панели). и крыши, передние ремни) из алюминиевого литья.

Типы сварных соединений кузовных плит.

Слева: паховая, складка, отверстие, приклад

Типы сварных соединений кузовных плит.

Слева: паховая, складка, отверстие, приклад

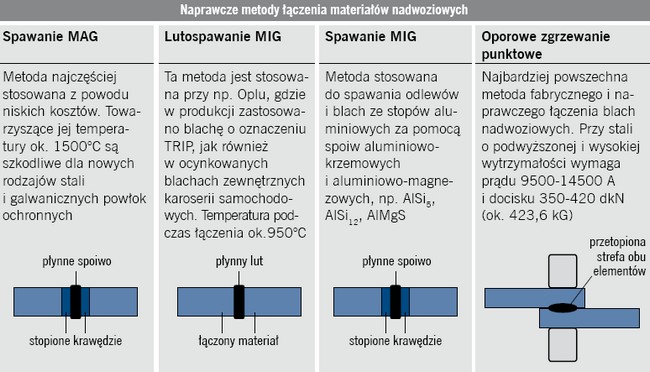

Сварочные ремонтные технологии

Электродуговая сварка в защитном газе используется при ремонте кузовных работ в качестве замены оригинальных сварных швов, сваренных лазером или сваренных под сильным давлением до 450 дКн. Следует помнить, однако, что, в отличие от заводских сварных швов, ручные сварные швы выступают над смежными поверхностями соединяемых листов, поэтому они требуют последующей шлифовальной обработки по эстетическим и прочностным причинам (нежелательный эффект надреза). В случае сварки оцинкованных листов гальваническое покрытие также сжигается во всей высокотемпературной зоне.

Среди многих методов дуговой сварки в практике вспышки в мастерской используется только метод MAG, то есть сварка активным защитным газом (CO2 и газовые смеси с его содержанием), метод MIG, то есть сварка неактивными газами (благородными газами и аргоном) и пайка медно-кремниевые припои CuSi3 сплавляются в атмосфере неактивного газа.

Метод MAG используется только для сварки стандартных углеродистых сталей, а метод MIG - для сварки алюминия и пайки высококачественных сталей и всех листов из оцинкованной или фосфатированной стали (обычно это внешние пластины кузова автомобиля).

Технологические преимущества пайки обусловлены относительно низкой (950 ° C) температурой, связанной с этим процессом. К ним относится пониженное сгорание цинка из антикоррозионных покрытий, поскольку он плавится при 420 ° C, испаряется и окисляется при 907 ° C, поэтому он не образует губчатых соединений в стыке. Также важно ограничить термическую деформацию соединяемых плит и потерю их прочностных характеристик. Однако из-за цены на аргон и легированную проволоку затраты на пайку относительно высоки.

Правила укладки швов

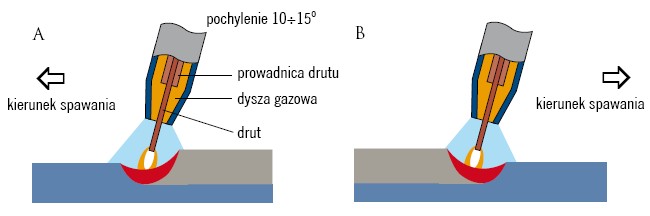

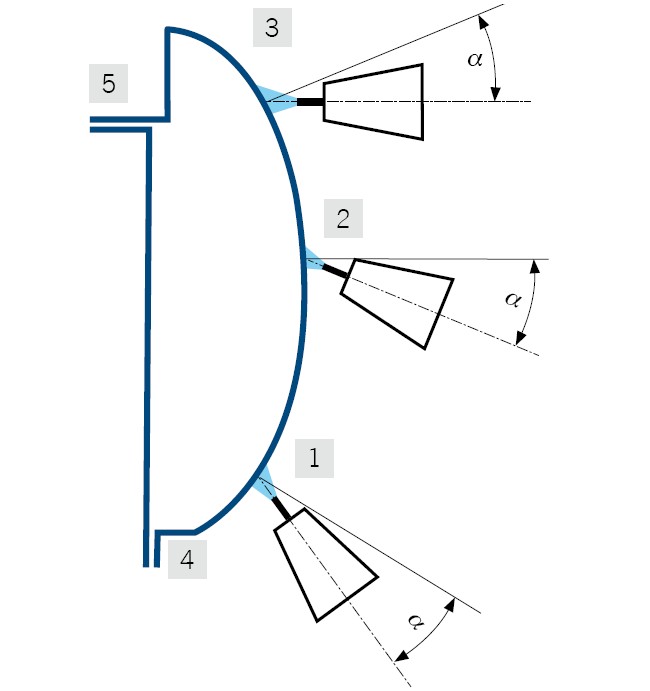

Во время сварки MAG и сварки MIG и пайки сегодня используется одно и то же универсальное сварочное оборудование, оснащенное сварочными горелками (рабочими наконечниками), которые соединяют проволоку в виде проволоки, электрического напряжения и защитного газа. Геометрическая ось такого концентрического наконечника должна быть наклонена к поверхности сварного шва под углом примерно 10-15 ° во время сварки. Он может быть левым или правым, что в случае правостороннего сварщика является синонимом проталкивания светящейся дуги перед сварным соединением или вытягивания его в противоположном направлении.

Сварка слева позволяет легко расплавить проволоку, но в то же время увеличивает риск образования пор, включений и других сварочных дефектов в сварном шве. Сустав распространен так широко, но так называемый переплавка в соединяемых элементах не глубокая. Следовательно, они могут быть сварены (сварены встык или под углом) толщиной не более 3 мм.

При проведении сварочной горелки влево пайка MIG также должна проводиться в атмосфере аргона и с использованием проволоки из сплава CuSi3 в качестве связующего.

Сварка справа сопровождается компактным расположением жидкого материала и более глубоким проникновением в более высокие и более узкие соединения. По этим причинам метод используется для листов большой толщины и для соединений с большой нагрузкой.

Сварщики с тремя функциями (сварка и пайка MAG / MIG) могут иметь рабочие параметры, настроенные вручную или с помощью правильно запрограммированных процессоров, рекомендованных производителем.

Закладка звонков

При ремонте кузовов мы имеем дело с листами разных типов, соединенных по-разному, но всегда отличающихся небольшой толщиной. Это означает, что сварка и пайка требуют, чтобы электрическая дуга была оставлена. Затем его движение перекрывается локальным образованием атмосферы защитного газа, то есть вытеснением кислородсодержащего воздуха, вызывающего коррозию.

Сварка в атмосфере защитного газа:

A - слева, B - справа

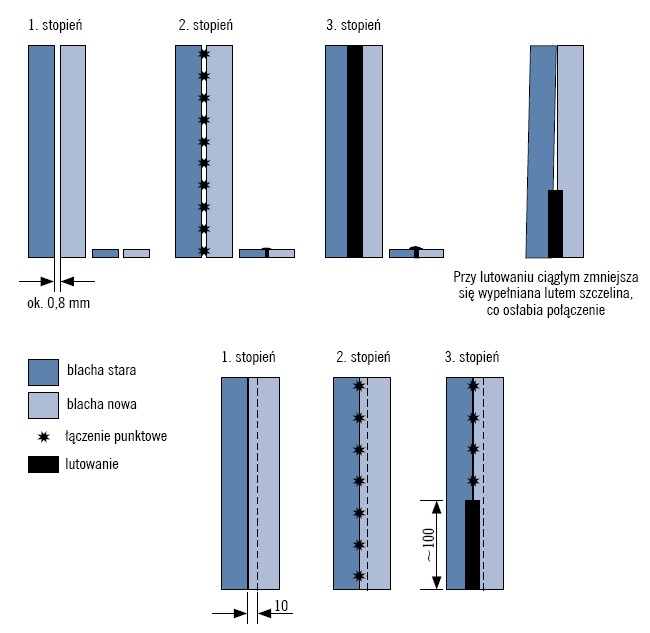

При соединении листов внахлест, соединение кладется в канавку с V-образным поперечным сечением, однако, чтобы выровнять обе поверхности, на одной из них необходимо сделать тиснение края, называемое смещением. Чтобы избежать тепловых деформаций зоны нагрева и, таким образом, изменить взаимное положение соединяемых деталей, мы сначала выполняем так называемый сварной шов по всей длине сварного шва. клеевые соединения, то есть точечные сварные швы, расположенные через короткие промежутки времени, и затем мы соединяем их непрерывным швом. Края перекрытия должны быть сварены или спаяны вместе.

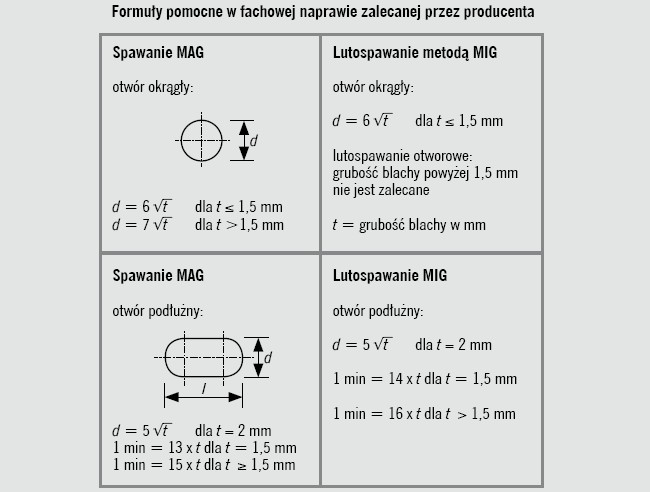

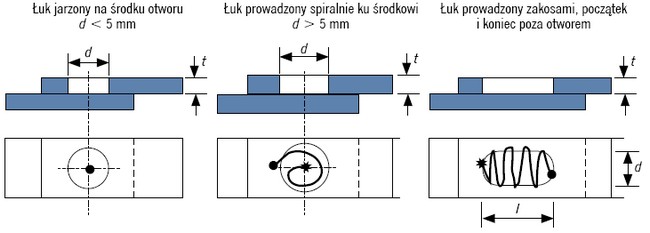

Способ изготовления отверстий отверстия ч

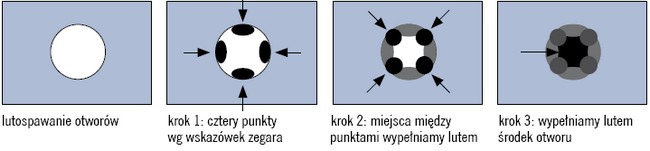

Альтернативным способом для стыковых соединений является сварка припоем или пайка, то есть соединение нижней пластины с периметром отверстий диаметром не менее 6 мм, выполненных с помощью дырокола в верхнем листе толщиной менее 1,0 мм. Оба листа должны плотно прилегать друг к другу. Однако стыковые соединения очень быстро остывают, поэтому их прочность меньше, чем у линейных. Гораздо лучшие результаты дает аналогичное соединение, но с использованием продольных отверстий. Их выполнение является довольно трудоемким, поскольку для получения продолговатого отверстия необходимо сделать отверстие диаметром 5-6 мм с тремя перекрывающимися круглыми отверстиями.

Поперечное соединение пороговых пластин методом пайки с фиксированным углом, отмеченным

Наклон электрода и последовательность изготовления сварных участков

При сварке длинных отверстий методом MAG или их MIG-пайкой совместная укладка начинается на верхней поверхности листа за пределами периметра отверстия, затем опускается внутрь и заполняет его по спирали к центру, и снова заканчивает на поверхности листа на противоположной стороне (постоянно поддерживая рабочий наконечник) в положении «толчок»). Полученный в результате перепылевой переплет позднее необходимо отшлифовать (предварительно шлифовать диски с размером зерна 60 или 80 и, наконец, диск с размером зерна 180).

Стыковые соединения

Если нет технической возможности сделать упомянутое смещение или перекрывающее соединение вообще невозможно по конструктивным причинам, необходимо использовать стыковые соединения путем пайки. Соединение затем укладывают в зазор, разделяющий оба листа, поэтому для сохранения его первоначальной ширины его заполнению припоем должны предшествовать точечные соединения. Чтобы избежать других термических деформаций краев соединяемых пластин, укладка непрерывного шва должна выполняться с короткими удаленными участками, делая короткие перерывы для охлаждения уже изготовленных частей сварного шва.

Пайка, заполнение больших (до 10 мм) отверстий или дефектов листового металла

При соединении плит толщиной не более 1,0 мм зазор между ними должен быть точно равен их толщине. Если необходимо заменить корпусную часть корпуса, изготовленную из листового металла толщиной 0,8 мм, новая деталь перекрывает старую деталь и одновременно разрезает их вдоль линий последующего контакта с диском толщиной 0,8 мм, что обеспечивает требуемую ширину зазора , Затем края (после снятия заусенцев и легкого скашивания изнутри) скрепляются точечными прихватками, укладываются приблизительно каждые 50 мм и полируются вместе с поверхностью листов, а затем попеременно наносятся на участки непрерывного шва. Испытания на паяную сварку без предварительных соединений прилипания и сращивания означают, что связующее при охлаждении притягивает обе соединенные кромки друг к другу, что значительно снижает прочность слишком узкого соединения.

Во время пайки в вынужденных положениях (например, через внешнюю часть порога) всегда сваривайте отдельные участки сварного шва снизу вверх, поддерживая постоянный угол наклона сварочного наконечника относительно поверхностей соединяемых пластин и перемещая его «толкающим» движением, то есть в направлении, противоположном наклону.